Obróbka laserowa silników spinkowych Carman Haas

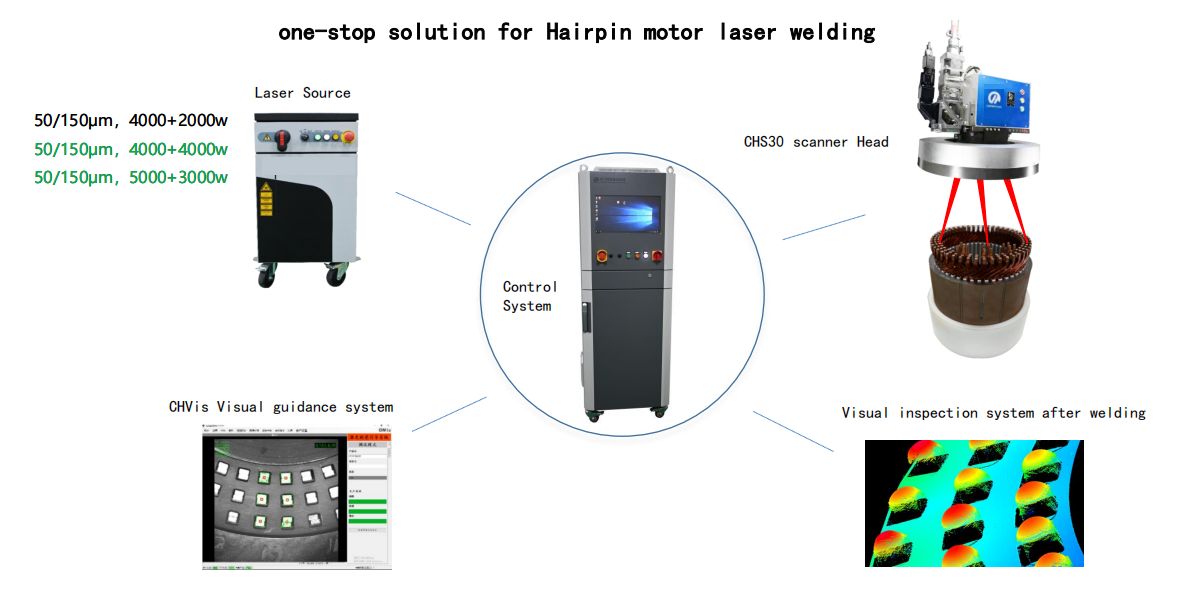

Branża energetyczna przeżywa okres dynamicznego rozwoju, a coraz więcej klientów zajmuje się produkcją silników Hairpin. Firma Carman Haas opracowała system laserowego spawania skanującego do silników Hairpin w odpowiedzi na problemy i potrzeby klientów w procesie produkcyjnym. Potrzeby klientów zostały podsumowane i obejmują głównie cztery następujące punkty:

1: Wymagania dotyczące wydajności produkcji, wymagające szybkich uderzeń i jak największej zgodności z odchyleniami punktów spawania w celu zwiększenia wskaźnika przejść jednorazowych;

2: Wymagania dotyczące jakości spawania, produkt ma setki punktów spawania, wymaga wysokiej jakości punktów spawania i spójnego wyglądu oraz małej ilości odprysków podczas procesu spawania;

3: Rozwiązanie problemu wadliwych punktów spawania, jak je naprawić w przypadku wystąpienia takich typów usterek, jak odpryski punktowe i małe punkty spawania;

4. Zapotrzebowanie na możliwości próbnego wykonywania próbek, produkcja próbna nowych próbek koncepcyjnych, produkcja OEM małych partii próbek oraz rozwój i testowanie procesów spawania laserowego — wszystko to wymaga laboratorium wyposażonego w wiele zestawów maszyn do prób i bogatego doświadczenia w zakresie prób.

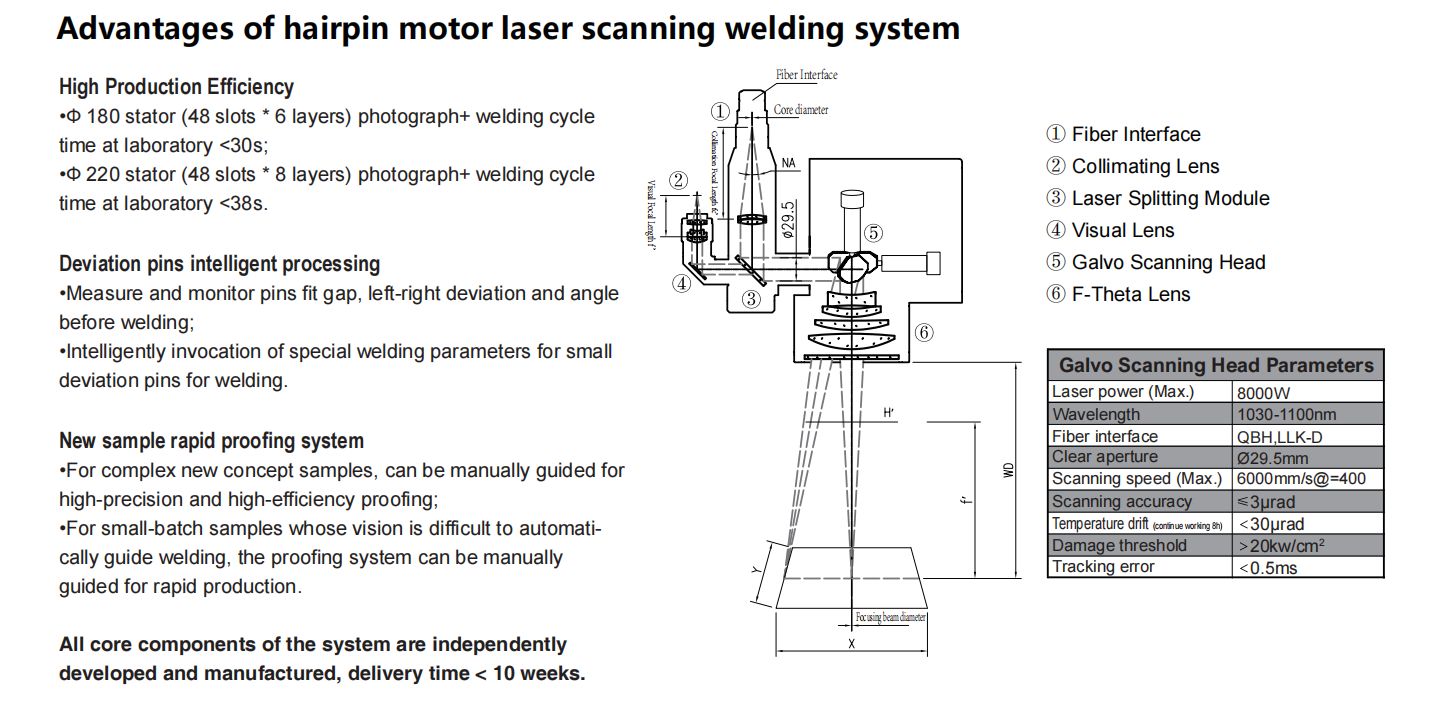

Wysoka produktywność

1. Typ produktu: Ф220mm, drut miedziany o przekroju 3,84*1,77mm, 48 gniazd * 4 warstwy, łącznie 192 punkty spawania, całkowity czas cyklu: robienie zdjęć + spawanie laserowe<35s;

2. Obszar skanowania Ф230 mm, nie ma potrzeby przesuwania ani produktu, ani głowicy spawalniczej;

3.System wizji zorientowanej na orientację CHVis: Szeroki zakres zdjęć, wysoki wskaźnik sukcesu, wysoka dokładność;

4. Spawanie laserowe dużej mocy: spawanie kołka o tych samych parametrach w celu uzyskania tego samego efektu spawania, przy mocy 6000 W czas spawania wynosi 0,11 s, przy mocy 8000 W czas spawania wynosi tylko 0,08 s.

Przeróbka na tym samym stanowisku

1. Odpryski i małe punkty spawalnicze można obrabiać ponownie przy użyciu CHVis;

2. Funkcja wizualnej obróbki CHVis: Obróbka złych lub brakujących miejsc spawania.

Inteligentne przetwarzanie punktów spawania

1. Pomiar odchylenia drutu pinowego przed spawaniem: system wizyjny CHVis monitoruje szczelinę, odchylenie z lewej i prawej strony, kąt, powierzchnię i inne stany pinów po zaciskaniu;

2. Inteligentne przetwarzanie odchyleń punktów spawania. Automatyczna identyfikacja odchyleń punktów spawania i wywoływanie odpowiednich parametrów spawania;

Funkcja kompensacji położenia

Jednolitość wyglądu punktów spawalniczych:

• Zjawisko odchylenia głowicy spowodowane ukośnym padaniem lasera można skompensować poprzez zmianę położenia.

• Możliwość oddzielnej kompensacji w kierunku promieniowym i stycznym;

• Kompensację można również wykonać niezależnie dla każdego punktu spawania

Kontrola jakości po spawaniu

1. Obraz chmury skanującej punkty spawania OK/NG: wykrywanie typów usterek, takich jak wżery spawalnicze, ostre narożniki, odchylenia punktów spawania i brakujące punkty spawania; wysyłanie lokalizacji uszkodzonych punktów spawania do sterownika PLC i operatora;

2.Wykrywanie różnicy wysokości przed spawaniem.

Wysoka zdolność do testowania laboratoryjnego

1. Wiele zestawów maszyn do sprawdzania silników;

2.System kontroli wizualnej;

3. Wysoka wydajność produkcji w ciągu jednego dnia.

Carman Haas opracował system wizyjny CHVis.

Produkt: 48 slotów x 4 warstwy, łącznie 192 punkty spawania, wykonanie zdjęć + spawanie: 34s