Drukarka 3D

Druk 3D nazywany jest również technologią wytwarzania addytywnego. Jest to technologia wykorzystująca sproszkowany metal lub plastik oraz inne materiały spajalne do tworzenia obiektów na podstawie cyfrowych plików modeli poprzez drukowanie warstwa po warstwie. Stała się ona ważnym sposobem przyspieszenia transformacji i rozwoju przemysłu wytwórczego oraz poprawy jakości i wydajności, a także jednym z istotnych sygnałów nowej fali rewolucji przemysłowej.

Branża druku 3D wkroczyła obecnie w okres szybkiego rozwoju zastosowań przemysłowych i będzie miała transformacyjny wpływ na tradycyjną produkcję dzięki głębokiej integracji z nową generacją technologii informatycznych i zaawansowaną technologią produkcyjną.

Rise of the Market ma szerokie perspektywy

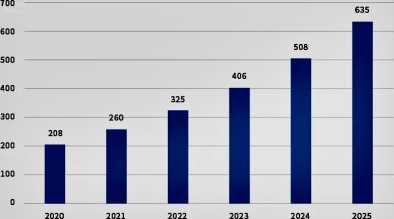

Według raportu „Global and China 3D Printing Industry Data in 2019” opublikowanego przez CCID Consulting w marcu 2020 roku, globalny przemysł druku 3D osiągnął w 2019 roku wartość 11,956 mld USD, ze stopą wzrostu na poziomie 29,9% i wzrostem rok do roku o 4,5%. W tym przypadku skala chińskiego przemysłu druku 3D wyniosła 15,75 mld juanów, co stanowi wzrost o 31,1% w porównaniu z rokiem 2018. W ostatnich latach Chiny przywiązują dużą wagę do rozwoju rynku druku 3D, a kraj ten stale wprowadza strategie wspierające ten sektor. Skala rynku chińskiego przemysłu druku 3D stale rośnie.

Mapa prognozy skali rynku druku 3D w Chinach na lata 2020–2025 (jednostka: 100 milionów juanów)

Produkty CARMANHAAS modernizowane dla przemysłu 3D

W porównaniu z niską precyzją tradycyjnego druku 3D (brak konieczności użycia światła), laserowy druk 3D zapewnia lepszy efekt kształtowania i precyzję kontroli. Materiały używane w laserowym druku 3D dzielą się głównie na metale i niemetale. Druk 3D z metalu jest znany jako siła napędowa rozwoju branży druku 3D. Rozwój branży druku 3D w dużej mierze zależy od rozwoju procesu druku z metalu, który ma wiele zalet, których nie mają tradycyjne technologie przetwarzania (takie jak CNC).

W ostatnich latach firma CARMANHAAS Laser aktywnie badała również zastosowanie druku 3D w metalu. Dzięki wieloletniemu doświadczeniu technicznemu w dziedzinie optyki i doskonałej jakości produktów, firma nawiązała stabilne relacje współpracy z wieloma producentami sprzętu do druku 3D. Rozwiązanie lasera optycznego do druku 3D o mocy 200–500 W, wprowadzone na rynek przez branżę druku 3D, spotkało się z jednogłośnym uznaniem rynku i użytkowników końcowych. Obecnie jest ono wykorzystywane głównie w produkcji części samochodowych, w przemyśle lotniczym (silniki), w produktach wojskowych, sprzęcie medycznym, stomatologii itp.

Pojedynczy system optyczny lasera do druku 3D

Specyfikacja:

(1) Laser: tryb pojedynczy 500 W

(2) Moduł QBH: F100/F125

(3) Głowica Galvo: 20 mm CA

(4) Obiektyw skanujący: FL420/FL650 mm

Aplikacja:

Lotnictwo i kosmonautyka/Formy

Specyfikacja:

(1) Laser: tryb pojedynczy 200-300 W

(2) Moduł QBH: FL75/FL100

(3) Głowica Galvo: 14 mm CA

(4) Obiektyw skanujący: FL254 mm

Aplikacja:

Stomatologia

Unikalne zalety, można oczekiwać przyszłości

Technologia laserowego druku 3D metali obejmuje głównie technologię SLM (laser selective melting technology) i LENS (laser engineering net shaping technology), z których SLM jest obecnie najpopularniejszą technologią. Technologia ta wykorzystuje laser do topienia każdej warstwy proszku i uzyskania przyczepności między nimi. Podsumowując, proces ten powtarza się warstwa po warstwie, aż do uformowania całego obiektu. Technologia SLM rozwiązuje problemy związane z produkcją skomplikowanych elementów metalowych za pomocą tradycyjnych technologii. Umożliwia bezpośrednie formowanie niemal całkowicie gęstych elementów metalowych o dobrych właściwościach mechanicznych, a precyzja i właściwości mechaniczne formowanych elementów są doskonałe.

Zalety druku 3D metali:

1. Formowanie jednorazowe: Każdą skomplikowaną strukturę można wydrukować i uformować za jednym razem, bez spawania;

2. Dostępnych jest wiele materiałów: stop tytanu, stop kobaltu i chromu, stal nierdzewna, złoto, srebro i inne materiały;

3. Optymalizacja projektu produktu. Możliwe jest wytwarzanie metalowych elementów konstrukcyjnych, których nie da się wyprodukować tradycyjnymi metodami, na przykład poprzez zastąpienie pierwotnego korpusu litego złożoną i rozsądną konstrukcją, dzięki czemu masa gotowego produktu jest niższa, a właściwości mechaniczne lepsze;

4. Wydajność, oszczędność czasu i niskie koszty. Nie jest wymagana obróbka mechaniczna ani formy, a elementy o dowolnym kształcie są generowane bezpośrednio z danych grafiki komputerowej, co znacznie skraca cykl rozwoju produktu, zwiększa wydajność i obniża koszty produkcji.

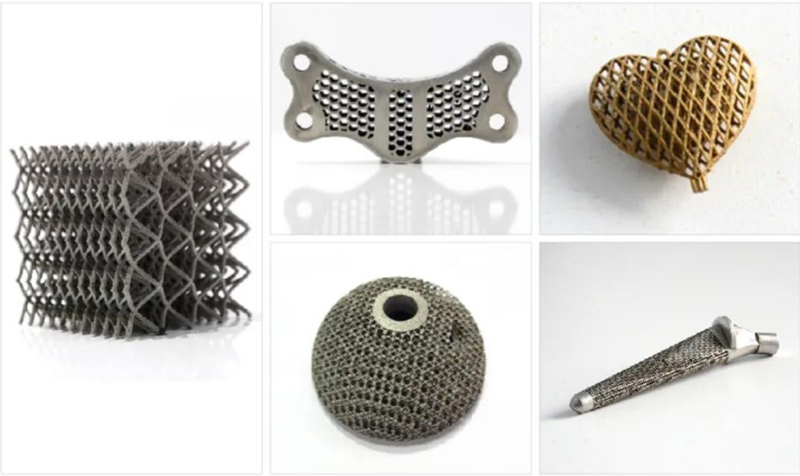

Próbki aplikacji

Czas publikacji: 24-02-2022